离心脱水类

污泥干化焚烧类

联系方式

丽水市恒力离心机械设备有限公司

地址:浙江省丽水市水阁工业园区云景路94-18号

电话:0578—2665858

传真:0578—2665878

邮编:323000

电子邮件:lshl@zjhllx.com

网址:www.zjhllx.com

地址:浙江省丽水市水阁工业园区云景路94-18号

电话:0578—2665858

传真:0578—2665878

邮编:323000

电子邮件:lshl@zjhllx.com

网址:www.zjhllx.com

卧螺离心机在铝冶金循环水污泥脱水中的应用

作者: 来源: 添加时间:2011-10-22 9:29:29

关键词:卧螺离心机;循环水;污泥处理

山东某铝业公司是我国最早的铝行业基地,随着生产规模的不断扩大和生产流程的不断革新,各生产工序的给排水也随之变化。近年来通过对生产排水渐进式的优化改造,目前已发展成以污水处理和蒸发循环水系统为主、不同水质独立循环处理为辅、污泥集中处理的科学模式。其中在污泥的机械脱水处理中,主要设备为卧螺离心机,在长时间的运行管理中,积累了可指导性的运行经验,优化卧螺离心机的运行对企业实现可持续发展具有积极意义。

1 循环水污泥系统概况

山东某铝业公司循环水系统主要承担着氧化铝厂(烧结法)、化学品氧化铝公司等生产单位各工序排水的沉淀处理、冷却降温和循环供应任务。

循环水污水处理系统主要包括水处理西站、水处理东站、大泵房(蒸发循环水)三个子系统,处理工艺为传统污水处理方法。因各生产岗位排水复杂,回水水质和水量时常变化,其中水处理西站日处理污水量为2.5~3万m3,水处理东站日处理污水量为2.5~3万m3,大泵房系统日处理蒸发循环水量为16~20万m3。

循环水污泥处理系统包括重力浓缩处理及机械脱水处理(卧螺离心机),因来泥为各污水处理各设施排泥,污水本身水质变化较大,所以污泥性质不稳定。其中重力浓缩日处理量为2500~7200m3,离心机日处理量约为360~960m3。

2 离心机在试验和试运行期间的运行情况

2.1 卧螺离心机的技术参数及工作原理

公司采用的是丽水市恒力离心机械设备有限公司生产的LW530A×2230NY型卧式螺旋卸料沉降离心机,它主要由转鼓、螺旋、液压差速器、液压站、主轴承、液固相收集器、电机传动装置、变频器等部件组成。该离心机具有输出扭矩大,差速自动反馈调节,推料功率自动补偿,不易发生堵料情况,分离效率高的特点。

主要技术参数为:

转鼓直径530mm;转鼓有效工作长度2230mm;最大分离因素2327g;转鼓与螺旋差转速10~30r/min;转鼓转速0~2800r/min无级可调;悬浮液处理能力20~70m3/h;电机功率55kW;螺旋形式:单头、左旋、超前;转鼓形式:圆柱-圆锥型。

工作原理是通过转鼓与螺旋的差转速△n实现固液的高效分离。

2.2 试验期间运行分析

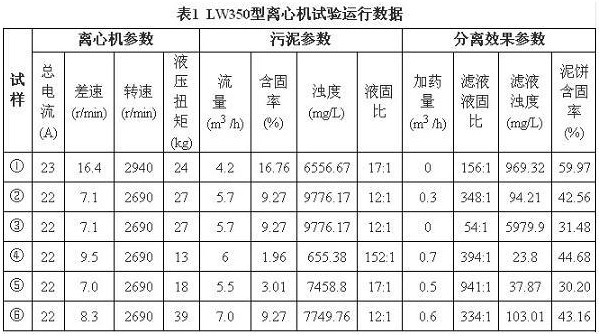

2010年10月底,公司选用丽水市恒力离心机械设备有限公司的LW350A型卧螺离心机对循环水污泥进行了定性试验,LW350A型离心机的主要参数为:螺旋差速10~30r/min、转鼓转速2800r/min、电机功率55kW。絮凝剂选用浓度为1.5‰的阴离子型聚丙烯酰胺,试验数据见表1。

从运行数据可以得出:

① 在污泥参数基本相同的情况,差速越大,泥饼在离心机中停留时间也越短,泥饼含固率越低,相应的固体回收率也越低。

② 对比第2组和第3组数据,在离心机参数及污泥固体总量一定时,加絮凝剂调节后,滤液浊度明显降低,固体回收率提高了20%,脱水性能得到改善。

③ 因污泥粘度小、碱性大,絮凝剂的用量较多,按进机污泥与加药瞬时流量的对应关系,假设进机污泥性质稳定,连续运行下日均消耗1.5‰的絮凝剂约0.128kg/m3(泥),加药成本为5.1元/m3(泥)(此絮凝剂按40元/kg计)。

2.3 试运行期间运行分析

2009年4月24日,新建卧螺离心机项目投入试运行,试运行工艺流程大致同图2,离心机上清滤液不经过溢流水箱和溢流水泵到16米沉降槽,直接经过排水管排入下水道。

因前期试验时加絮凝剂成本太高,且公司循环水污泥为无机污泥,成分复杂多变,泥沙含量大,同时含有铝、铁、钙、钠、钾等金属离子,粘性小,碱度大,悬浮物含量高,所以项目没有安装加药系统。

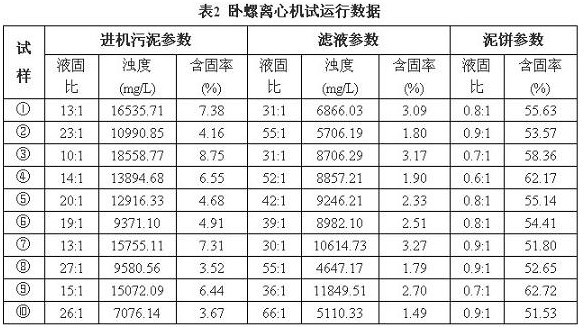

试运行期间,进机污泥参数变化不大,离心机各项参数基本保持为:污泥流量20m3/h、差速8r/min、转速1800r/min、主机电流30A。试运行数据见表2。

根据以上数据可知:

①离心机参数一定时,泥饼含固率随污泥浓度的升高而降低。

②在不加絮凝剂的情况下,泥饼含固率均大于50%,相应的固体回收率约为60%左右,每天外送干泥约20吨。

③脱水处理后的滤液浊度太高,因离心机的分离范围有限,大量的小颗粒在没有絮凝剂的作用下不能有效地脱除,溢流到下水道后进入污水处理系统,直接影响了循环水的水质(循环水供水主要控制浊度)。

3 问题分析及优化方案的选择

为了确保离心机系统的高效安全经济运行,现对试验及试运行存在的问题进行分析,并提出合理的整改方案。

① 絮凝剂的取舍

因污泥本身浊度较高、固体颗粒比重小且属于难分离物料,絮凝剂的投加量会很大,同时形成的絮团强度不够,在重力浓缩阶段加入絮凝剂可以极大的减少进离心机的污泥量,但是进入搅拌槽后,在连续强力搅拌下,絮团极易破碎,容易造成后续投加絮凝剂过量。投加絮凝剂成本太高,不利于经济运行。

② 改变离心机滤液排放流程

针对前期试运行时滤液中大量微小颗粒进入了循环水系统,影响了循环水供水水质,在实际中,可以改变滤液的去路,将排入下水道的溢流水改到16米沉降槽,进行进一步的重力浓缩处理,再回流到离心机继续处理。流程改造方案为:将滤液收集到溢流水箱,通过溢流水泵排至16米沉降槽。

③ 优化重力浓缩处理流程

在机械脱水前,有两级重力浓缩处理设施,水处理西站的排泥连续且泥量较多,经过16米沉降槽一级浓缩处理后,进入3#、4#浓缩槽进行二级浓缩处理,且大泵房系统的排泥间断性进入3#、4#浓缩槽。

为最大限度地利用两级重力浓缩处理设施,改变运行方式为:在大泵房不排泥时,16米沉降槽底流排泥量为50m3/h;大泵房排泥时,大泵房排泥量限定为20m3/h、16米沉降槽底流排泥量为30m3/h。因为大泵房处理蒸发循环水,水源较少,水处理西站回水复杂,外来水源较多,沉淀池中污泥量较多,所以应压低大泵房的排泥,压低总排泥量,延长污泥在浓缩槽内的停留时间(12~16小时)。这样不仅可以保证浓缩槽的溢流水质,确保污泥的有效浓缩时间,尽可能降低污泥中的空隙水,提高进离心机的污泥含固率。同时可以减少进机泥沙含量,降低滤液的含固率,进而确保离心机的机动平衡。

④ 合理化离心机运行参数

LW530A×2230NY型离心机的径长比(L/D=4.3)确定了离心机的体积流量,对于可调的运行参数,结合进机污泥的状况,保持进泥量不变,适当增加转鼓转速,稳步降低差速,以提高滤液澄清效率,增加泥饼含固率。

在参数的摸索调节中,转鼓转速过大会造成离心机本体的磨损和增加动力消耗,转速过小,达不到处理效果,在前期运行转速1800r/min的情况下,适当调节到2100~2500r/min范围内;同时结合污泥含固率的减少和物料的难分离特性,将差速由前期的8r/min降低到2.5~6r/min范围内,延长固体颗粒在离心机内的停留时间。调节后运行数据见表3(选择上午8时数据)。

4 阶段性效果及下一步运行要点

4.1 阶段性效果

结合表3的运行数据可以看出,前段时间的调试取得了阶段性的效果,随着进机污泥含固率的降低,通过适当增加转鼓转速和减小差速,经过离心脱水后的滤液液固比基本保持在80:1,泥饼含固率在48%左右,但相应的固体回收率低于50%。

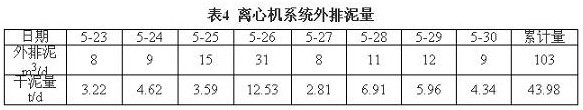

现选取5月底每天的输送泵外排污泥量进行分析,见下表4。

从以上数据知,现阶段日均外排泥量为103/8=12.9m3,循环水系统日均可减少43.98/8=5.5t干泥,从根本上可确保循环水的供水水质。

4.2 下一步离心机的运行要点

为科学合理的确保离心机的高效经济运行,在前一阶段的基础上,下一步应重点做好以下几点:

① 以设备安全经济运行为出发点,在保证泥饼含固率的基础上,调高溢流板的直径,适度降低差速,合理控制转鼓转速,尽量减少滤液含固率,提高固体回收率,通过有计划的实验寻找离心机的最佳经济运行点,并设计出不同条件下的差速变化曲线,指导离心机的运行。

② 继续摸索重力浓缩处理系统的运行,结合进机污泥含固率持续低值的现状,间断运行排泥,即缩短排泥时间,增加排泥频次,延长污泥的浓缩时间,减少进离心机污泥的泥沙含量,保证进离心机的污泥具有较高浓度, 确保离心机充分发挥脱水性能。

③ 加强离心机系统的运行维护,形成一套严格有效的管理制度,对关键设备或关键部件进行定期维护,确保系统的良好运行状态。

5、结论

结合试验及试运行期间的实际数据,通过对离心机关键参数进行阶段性调试,使脱水处理的效果不断改善,外排干泥量趋于稳定,反映了卧螺离心机在铝冶金循环水污泥处理中的重要作用。在确保污泥处理成效的同时,保证了循环水的供水水质,对公司的安全高效生产和落实节能减排具有重要意义。